Videoscope Image vs. IRIS signal of Heat Exchanger Tubes that subjected to Top of Line Corrosion and Under Deposit Corrosion

Corrosion ที่เกิดขึ้นภายใน Heat exchanger tube ไม่ใช่สิ่งลี้ลับ...

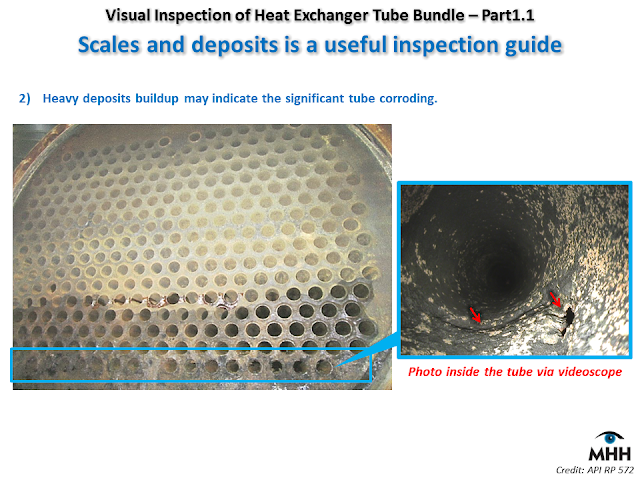

วันนี้มาแชร์ถึงลักษณะของ Top of Line Corrosion (TLC) และ Under Deposit Corrosion (UDC) ที่เกิดขึ้นภายใน Tube ซึ่งเห็นจากภาพถ่าย Videoscope และจากสัญญาณของการตรวจสอบ Tube inspection ด้วยวิธี IRIS เปรียบเทียบกัน

จากรูป Videoscope เราจะเห็นผิวภายใน Tube ส่วนด้านบนกับด้านล่างมีลักษณะที่แตกต่างกันชัดเจน ผิวด้านล่างโดยทั่วไปมีสภาพดีแต่พบเป็นหลุม Corrosion pits กระจายอยู่

จากสัญญาณของการตรวจสอบ Tube inspection ด้วยวิธี IRIS เราะจะเห็นว่าบริเวณของ Tube ส่วนบน ความหนาของ Tube ที่วัดได้จะบางกว่า โดยเฉพาะบริเวณ Top และเห็นสัญญาณของหลุมลึกบริเวณ Tube ส่วนด้านล่าง ซึ่งก็สอดคล้องกับรูปจาก Videoscope

สำหรับเคสนี้ เราเห็นภาพจาก Videoscope และสัญญาณการของ Tube inspection (IRIS) ประกอบกับการตรวจสอบ Tube bundle หลังจากเปิดอุปกรณ์ (As-found visual inspection) ที่เราจะเห็น Scale และ Deposit รวมถึงข้อมูลของ Fluid และ Condition การใช้งาน ทั้งหมดนี้ก็จะทำให้รู้ถึงรูปแบบของ Corrosion และกลไกความเสียหาย (Damage Mechanism) ที่เกิดขึ้นใน Heat exchanger tube bundle ตัวนี้ได้

ในการวิเคราห์สิ่งที่เกิดขึ้นให้ได้อย่างถูกต้องนั้น เราอาจจำแป็นต้องหาข้อมูลและหลักฐานหลายๆ อย่างมาประกอบกันนะครับ

ป.ล. Top of Line Corrosion (TLC) และ Under Deposit Corrosion (UDC) คืออะไร??? ขอติดไว้ก่อนนะครับ ^_^

%20-%20Tubes%20opposite%20shell%20inlet%20Rev.0%201of2.png)

%20-%20Tubes%20opposite%20shell%20inlet%20Rev.0%202of2.png)