CUI on Dead-legs of Cold Piping 2 (Instrument Connections);

ต่อเนื่องจากก่อนหน้าที่เคยแชร์ Case เกี่ยวกับ CUI on Dead-legs ที่ Line Pressure gage (Instrument connection) ของ Pressure Vessel ไปแล้ว

https://www.facebook.com/monghaihen/photos/a.967979109947407/3794818377263452/

วันนี้จะมาแชร์ Case ลักษณะเดียวกันที่เกิดกับ Piping เพิ่มเติมกันนะครับ

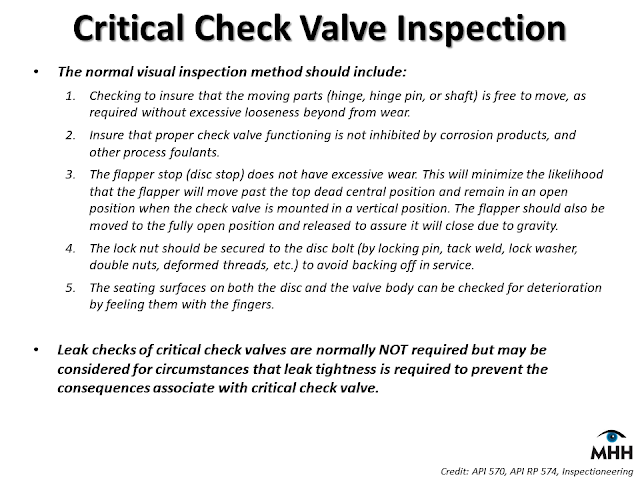

สำหรับ Cold Piping ที่ใช้งานที่อุณหภูมิติดลบนั้น ส่วนของท่อที่ต่อออกมายังเครื่องตรวจวัด (Instrument Connection) ซึ่งมีระยะห่างออกมาจาก Main line และมีลักษณะเป็น Dead-leg (ไม่มี Fluid flow) จะมีความร้อนจากภายนอกถ่ายเทเข้ามาและทำให้บริเวณที่เป็น Dead-leg นี้มีอุณหภูมิสูงขึ้นทำให้ความชื้นในอากาศเกิดการควบแน่นหรือ Condensation เป็นหยดน้ำขึ้น (สังเกตในรูปซ้ายมือจะเห็นว่า Main line มีน้ำแข็งเกาะแต่ส่วนของท่อที่ต่อมายัง Pressure gage จะเห็นเป็นหยดน้ำจากการ Condensation)

การควบแน่นของความชื้นในอากาศจนเกิดเป็นหยดน้ำขึ้นที่ผิวของท่อนั้น จะทำให้เกิด CUI รุนแรงได้ในบริเวณที่ Insulation มีรอยแตกหรือรอยรั่วให้อากาศสามารถเข้ามาได้ โดยเฉพาะอย่างยิ่งตรงบริเวณจุดจบของ Insulation

(ในรูปขวามือจะเป็น CUI ที่เกิดตรง Tube และ Valve ที่ต่อออกมาจาก Orifice flange ไปยัง Flow Transmitter)

อย่าลืมนะกันนะครับว่า ตอนวางแผนตรวจสอบ CUI นั้น นอกจาก Instrument connection dead-legs ของ Pressure Vessel แล้ว ก็ยังมีของ Piping ด้วยเหมือนกันนะครับ